0931-8276785

13965522023

3000吨级浆态床锻焊加氢反应器,单台重量达3037吨,直径5.6米,长度超过70米,是目前全球最大、最重的石化反应器; 2044吨煤直接液化反应器,用于

3000吨级浆态床锻焊加氢反应器,单台重量达3037吨,直径5.6米,长度超过70米,是目前全球最大、最重的石化反应器;

2044吨煤直接液化反应器,用于神华煤直接液化工程,是煤变油产业化示范项目的核心设备;

700吨级核电整锻低压转子,目前全球仅中国一重和日本一家企业具备生产能力,用于核电机组;

在黑龙江省齐齐哈尔市富拉尔基区,中国一重集团有限公司(简称“中国一重”)的万吨水压机轰鸣作响,一件又一件“国之重器”正是由这台“巨无霸”锻造而成。如今的“重”,早已超越了物理意义上的千吨锻件,它是产业地位的“重量级”、是技术突破的“重器担当”,更是战略转型的“重新定义”。从1954年建厂到2025年,中国一重用71年时间,将“重”字书写成一部民族工业从追赶到引领的历史画卷。

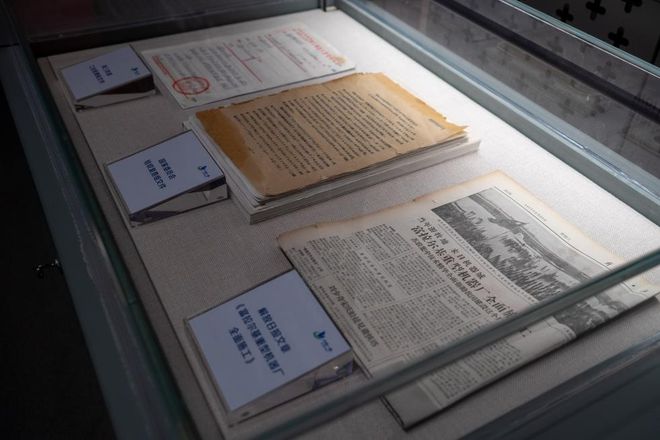

回望过去,为何中国一重能在工业基础近乎空白的情况下迅速崛起?1954年,在富拉尔基重型机器厂奠基的那一刻,就注定了它不平凡的使命。这里地处东北交通枢纽,周边煤炭、钢铁资源丰富,为大规模工业建设提供了得天独厚的地理优势。在那个百废待兴的年代,国家经济建设急需重型装备,而中国一重毅然承担起了这个重任,走上了填补空白的征程。

制定“边基建、边准备、边生产”的“三边”方针,是当时克服困难的智慧之举。

从1957年下半年开始,冷热加工厂已局部投产。1958年8月,铸铁车间7吨冲天炉化出第一炉铁水,成功试制我国首台1150毫米初轧机,并设计和制造12500吨自由锻造水压机。在20世纪50年代能生产这类产品的国家寥寥无几。而到了1960年5月,这两大重点产品基本完成,质量达到了当时国际水平,这两大产品的成功,结束了我国不能独立生产成套重型机器的历史。

这一系列成就的背后,是无数一重人的日夜坚守与拼搏。他们在艰苦的条件下,凭借着顽强的意志和对国家建设的满腔热血,开启了中国一重的“第一”之路。

1960年10月,富拉尔基重型机器厂更名为第一重型机器厂,设计年产6万吨,以生产大型轧机、冶炼设备、锻压设备、大型发电设备和大型铸锻件为主,是当时“八大重机”之首,成为当时中国生产能力最大的重机企业。20世纪60年代至70年代,中国一重在“两弹一星一艇”工程中扮演了重要角色,为国家重大工程锻造“钢铁脊梁”。

这些转型举措为企业注入了新的活力。然而,面对瞬息万变的市场和激烈的竞争,企业依然经历了严峻的挑战,一度陷入困境。曾经在计划经济时代辉煌一时的企业,如何适应市场的变化?

1984年8月9日,根据重办字416号文通知,工厂实行分厂制。1985年6月29日,工厂召开关于分厂放权体制改革会议,给分厂一定的生产经营自主权。

党的十一届三中全会以后,我国工业迅速发展,1993年7月,组建中国第一重型机械集团,从此掀开了中国一重发展史上新的一页,开始走上公司化、集团化发展道路。

自此中国一重集团开启跨区域战略布局:1995年在大连建成核电石化生产基地,形成4300吨重型装备年产能及3000吨级码头运输体系;2004年通过组建大连国际贸易科技公司、迁移设计研究院至大连及成立天津研发机构,构建南北协同创新网络;2007-2010年间相继成立天津重工、完成股份制改造并在上交所上市,实现从传统制造工厂向现代化企业集团的转型升级。

这一系列举措都是中国一重积极求变的尝试,标志着企业完成生产基地全国化布局、研发体系优化和资本化转型三大战略跃升。

在转型过程中,企业面临着市场竞争加剧、技术更新换代压力增大等诸多挑战和困境。但正是这些困难,激发了中国一重更深层次的变革决心,为后续的成就奠定了坚实基础。

走进中国一重的产品展示区,那些大型的石化反应器、核电转子锻件等“巨无霸”产品令人震撼。这些产品不单单是物理意义上的重器,更是产业地位“重量级”的象征。

从富拉尔基到大连,再到天津,中国一重完成了从内地到沿海的产业布局规划,在此期间更是积极参与国家重点工程建设,创下多项第一。第一套国产化80万吨/年加氢裂化装置、国内首台1200WS四辊可逆冷轧机组、首台全液压卷取机、首台4000吨机械压力机、首台大型盘磨机、国内首台30万千瓦核电站反应堆压力容器……

2011年,中国一重牵头研制国家科技重大专项CAP1400反应堆压力容器,创造性地开展了超大型核电锻件的绿色制造技术研发工作,多项超大型整体锻件制造技术实现了世界首创。

2013年,我国自行研制的百万千瓦级压水堆核电站“华龙一号”开工建设,中国一重制造具有更高技术标准的核岛一回路关键大锻件。

2019年7月,中国一重实现首套1000MWe海阳4#机组整锻低压转子锻件的国产化,技术水平达到了国际领先水平。

2021年,国家开启了第四代核电机组的批量化建设,中国一重完全掌握了高温气冷堆压力容器一体化大锻件及金属堆芯支撑的关键核心制造技术,实现了超大、复杂、高性能核电锻件的绿色制造技术革新。

2024年1月,中国一重研制出国产化首支AP1000常规岛核电发电机转子锻件产品,标志着我国AP1000核电发电机转子锻件成功实现国产化,也标志着中国一重在大型核电发电机转子锻件领域实现突破。

在核电领域,通过持续技术攻关,企业将电站大轴等核心部件国产化率从不足8%提升至完全自主可控。中国一重不仅解决了大型铸锻件依赖进口的困境,更在全球竞争中赢得话语权,成为继日、韩、法之后的世界第四大铸锻钢供应商。

“从上世纪的90年代,我们步入市场之后,这么多年,站稳了咱们整个核岛一回路,最核心的核反应堆压力容器,目前我们的市场占有率在80%以上。”中国一重集团生产部部长助理孟祥东说。

不仅在核电领域,在石化、冶金装备等领域,中国一重同样表现卓越。为鞍钢研发的1780毫米冷连轧机组顺利投产,打破国外对高端轧制设备长达30年的垄断,并于2007年斩获国家科技进步一等奖;千吨级加氢反应器占据国内九成市场份额,2000吨级煤液化反应器更创下全球之最。

正是凭借着这种对技术创新的执着追求和勇于挑战的精神,七十余年来,中国一重填补了国内工业产品技术空白584项,开发研制新产品444项,荣获2项国家科技进步特等奖、9项国家科技进步一等奖等,省部级以上科学技术奖187项。创新团队在2024年获得首届“国家卓越工程师团队”奖项,这些荣誉是对中国一重技术实力的高度认可,也让中国一重站在了全球装备制造产业的前沿。

在中国工业现代化的国家战略实施进程中,中国一重始终以“国之重器”的角色,锚定关键领域,扛起战略重任。从突破产业瓶颈到引领技术革新,从构建全球竞争力到融入国家战略布局,其发展轨迹深刻嵌入国家战略需求的肌理,成为支撑中国工业自立自强的战略支点。

正如科技部部长郑新毅所言:“维护产业安全,是中国一重始终不变的战略使命。”

作为国家重型装备产业的核心力量,中国一重从建厂起便将保障关键领域产业安全熔铸于发展血脉。在工业基础近乎空白的年代,毅然承担起填补国内重型装备空白的重任,通过持续技术攻关,解决了大型铸锻件依赖进口的困境,在核电、石化、冶金等领域实现核心部件自主可控,成为国家产业安全体系中不可替代的工业基石。

技术突破始终与国家战略需求同频共振,中国一重是科技创新的“国家队”。在标准引领方面:主导制定《大型锻焊容器制造工艺规范》等国际标准,米乐M6 米乐M6官方网站将中国技术转化为全球规则,在核电、石化等领域实现从“跟跑”到“标准制定者”的跃升;在团队攻坚方面:创新团队获首届“国家卓越工程师团队”称号,依托重型技术装备国家工程研究中心,构建起“产学研用”深度融合的创新体系,成功突破并量产了包括700吨级核电转子锻件在内的一系列跻身全球“第一梯队”的核心技术。

中国一重的战略棋盘上,富拉尔基、大连、天津的跨区域布局,绝非简单的地理扩张,而是深度嵌入国家工业化战略的“落子布局”。这一布局既呼应了东北老工业基地的资源禀赋,又借力沿海开放高地的区位优势,形成了“内陆根基、沿海突破、全域协同”的战略三角,成为国家重型装备产业安全与竞争力提升的关键支点。

在国家大力发展新质生产力、加速推进“双碳”目标与新型工业化的战略背景下,中国一重以“共和国工业长子”的敏锐洞察力,将数字化转型与产业升级纳入国家战略全局考量。近年来,通过工业互联网平台与5G专网,建成数字化车间与智能生产单元,预计生产效率提升15%以上,推动重型装备制造向“灯塔工厂”迈进;构建“6+1”产业布局,在新能源装备、战新产业等领域提前落子,成为国家新质生产力的培育载体。

中国一重正以重型装备制造业为根基,在技术迭代与产业重构中寻找新质生产力的关键增长点,让“老工业”焕发“新动能”。

站在新的历史节点,中国一重的“重”早已超越企业范畴,它是国家工业安全的守护者、自主创新的先锋队、全球竞争的角力者,这家历经七十余载的“共和国工业长子”,正以钢铁般的战略定力,在国家强盛与民族复兴的征程中,锻打出不可撼动的“中国重量”。

上一篇:米乐M6:特朗普遭冷遇4天中方未发邀请美方考虑对华征税。

下一篇:米乐M6:多维度赋能中非经贸绘就合作新图景-新华网客户端

Copyright © 2024 米乐机电产品有限公司 版权所有 备案号:陇ICP备20001439号 网站地图